5月21日上午10时,包神铁路集团机务分公司郝爱云创新创效工作室传来出一条振奋人心的消息。负责申报专利的成员安雪向全体成员宣布:“咱们设计、研发的‘一种用于端盖轴承的拔出工具’专利通过国家知识产权局审批,获国家实用新型专利,这是工作室今年获得的第三项国家专利!”

消息一出,全体成员纷纷起立给对方送去掌声,“真棒!”“通过了,通过了”。

在掌声的背后,是不断努力付出和刻苦钻研成长结晶。近年来,包神铁路集团紧紧围绕管理和生产作业中的痛点、重点、难点,积极引导和鼓励广大职工开展课题攻关,提升员工队伍素质,促进企业高质量发展。

时针拨回14个月前,在机务分公司东胜检修车间,内燃机车年度首台中修作业即将入台位整修,在中修研讨预备会上,各班组针对材料计划、人员调配等实际情况,报送机车各部位整修完成的时间节点。

“机电组在牵引电机整修作业时间较长,尤其是拆解端盖拔出轴承这项作业,咱们没有专用工具,效率低,现在已经安排班组职工提前作业了,但是预计比计划还是要晚2个工作日”,机电组工长无奈地说道。

不缩短牵引电机端盖轴承拔出作业时间,不仅影响生产效率,委外整修增加的维修成本还要超百万元。这是摆在检修车间一道必答题。面对这种情况,创新创效工作室带头人郝爱云迅速召集工作室成员前往牵引电机整修作业区域。

图为传统的作业方式

临走进作业区域时,几声沉重的金属敲击声传来,三名作业人员正在拆解牵引电机端盖,拔出前后端盖内轴承的工具是用大小两套螺杆、简易卡盘组成,时不时还要手锤配合敲击,郝爱云问道:“李师傅,咱们现在传统的作业方式拔出一个轴承需要多久呀?”“不损坏部件金属表面且拔出顺利的话大概需要10多分钟吧,用时最长的一次,我们三个人轮番上阵,作业将近1个小时,自制的拔出工具都变形了,才完成拔出作业,要是能解决工具的整体重量、卡盘的材质就好了,省时省力啊。”说罢,李师傅摇了摇头又继续拧着丝杆,郝爱云立即布置分工,进行牵引电机端盖轴承拔出作业的视频录制工作,测量收集自制拔出工具和轴承参数……

第二天,由5人组成的攻关小组正式成立,随即开展数据分析、委外费用测算、一比一建模等,时间紧迫,小组成员力争找到问题的根源,经过1个星期的试验与分析,他们发现,传统的作业工具,材质承受外力的强度能力小,存在人身伤害等5项作业风险,作业中,外力的不均匀、支撑件的位置、不损伤其他部件金属面、轴承本身的“老龄化”都是影响作业效率的原因所在。

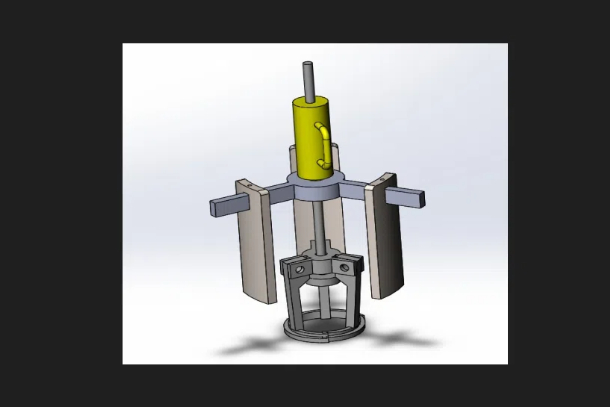

图为自主设计的装置图

找到问题所在,小组成员开始着手研究。说干就干,小组成员绘制图纸、制作模型,技术骨干乔小宽提出了一个创新思路:“能不能将拔轴承件、支撑件制作为可更换件,这样就可以适用多种轴承的拔出作业了。”这一提议让小组豁然开朗,终于确定了最佳设计方案。制作完成后,经过七八次反复试验,“一种用于端盖轴承的拔出工具”诞生了,它由液压杆、液压主体、液压顶、拔轴承件、支撑件、搬动支撑梁、锁紧螺母、电池等组成,根据端盖轴承的大小,拔轴承件可自动与轴承匹配,使用液压装置将其拔出。

图为创新创效工作室带头人郝爱云试验电路板

在进行实际中修作业中,小组成员、班组职工以及车间技术骨干紧盯作业过程,整项作业结束后,在场人员纷纷响起了掌声,竖起大拇指,计时员宣布:“用时由原来的平均28分到现在的平均4分15秒,作业过程中未出现任何故障!”小组成员如释重负。目前,这项创新成果正逐步在车间推广应用,切实提升了作业效率,消除安全隐患。创新小组并未就此止步,这项成果的研制只是提质增效道路上的一个起点,也激励更多的职工投身于提质增效事业,积极诠释着新时代铁路人的匠心本色,为企业高质量发展贡献着智慧和力量。